目前在消防泵的设计当中,叶轮与叶轮轴的传动方式一般有两种形式:单键传动与花键传动。那么,花键传动与单键传动相比,优点有哪些?今天小编就花点时间给大家讲解一下。

众所周知,叶轮是水泵最重要的组成部分,当水泵运转时,叶轮转速一般会达到4000rpm或更高。Darley公司设计生产的消防泵中,最高的叶轮转速甚至超过了12000rpm,在这种高转速下,叶轮及叶轮轴的平衡性就显得至关重要了。

举个例子,水泵叶轮采用铜材质,叶轮轴采用钢材质,传递扭矩和动力的键采用钢材质,那么钢材质的键与铜材质叶轮键槽配合使用时,因为二者材质不同,密度也不同,就会会造成质量不平衡。钢的密度约为7.8g/cm³,而铜的密度约为8.9g/cm³,两者密度值相差超过了14%。对于由于材质密度导致的不平衡我们称之为密度失衡。另外一方面,即使键与键槽使用相同材质,但是由于键往往不能占据键槽所有空间,总会有一些键槽空间空缺出来,对于键槽空间导致的不平衡,我们称之为键槽失衡。在计算平衡性时,必须要考虑这两个失衡,如果没有考虑这两个失衡因素而去计算平衡,那么他的计算方法就没有说服力。

不平衡力的大小有三个参数来衡量,即不平衡质量、不平衡点到旋转轴中心的距离和旋转速度。不平衡质量越大或不平衡点到旋转轴中心的距离越长则不平衡力越大,由此产生的振动也越大。

另外,旋转体的质量也很重要。例如齿轮一类的大质量物体,受到不平衡的影响就小于质量较轻的叶轮。假设一个厚3mm,半径127mm的铝盘,镶嵌在轴上旋转,如果在铝盘外径附上一个较沉的钢垫圈,那么这个垫圈会对铝盘和轴组成的部件的平衡起到很大的影响。再假设在一个直径1.5m的发动机飞轮上,距离中心127mm处把同样的钢垫圈固定上一起旋转,这时钢垫圈对于发动机飞轮造成的不平衡就远远小于飞轮本身的转动惯性,所以旋转体的质量也是影响不平衡量的因素。

通过计算,单键与花键的传动方式在平衡上差很多。假设一台流量90l/s的水泵,叶轮与叶轮轴之间采用单键的传动方式,键尺寸为10×10×50mm,计算可知密度失衡量为57.9g-mm,键槽失衡量为6.4g-mm,共计64.3g-mm。如果叶轮重量是6.8kg,那么总的不平衡量等于9.5g-mm/kg。根据ISO1940规定,平衡精度等级为G6.3的水泵叶轮,转速为4000rpm(在1.72MPa压力点的转速),不平衡量上限值为7.5g-mm。由此可见,以上这种单键传动的结构不平衡量不能满足行业标准要求。要注意的是,如果使用两个键传动,且位于叶轮轴中心对称位置上,系统就会像花键传动一样,几何对称,那么就会达到平衡。

好的平衡设计,能够减少轴承受力,增加使用寿命;还能降低振动及其带来的不利影响。平衡的主要目的是要系统运行更平稳、可靠,因此就凸显了花键传动形式的优越之处。由于花键轴轴体上加工出了许多均布的键槽,所以花键轴表面积远远大于等径光轴,扭转载荷分布在这样较大的面积上,就会比使用单键传动更加平稳,同时也降低了使用损耗。

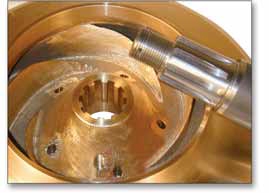

为了有助于扭矩传递,一些制造厂通常会采取收缩配合的方式装配叶轮轴。收缩配合是指叶轮内孔本身小于叶轮轴外径,装配时对叶轮孔进行加热,使其膨胀,直到叶轮内孔尺寸大于叶轮轴外径,此时趁热把叶轮装配到叶轮轴上,待冷却后,叶轮内孔收缩,实现叶轮与叶轮轴之间的过盈配合。使用这种装配工艺,不仅拆卸困难,而且往往由于受热会造成变形,降低水泵可靠性,增加成本。相比之下,Darley公司花键轴与叶轮孔采用精密机械加工工艺,不需要通过收缩配合的方式来装配,只需使用手动工具即可装卸。

综上所述,采用花键传动的方式,会使平衡更好,运行更稳定、可靠,使用寿命更长,维修更便捷。