泵在运转中,会由于多种原因导致汽蚀现象的发生。汽蚀会对过流部件产生破坏作用,产生噪声和振动,并导致泵的性能下降,严重时会使泵中液体中断,不能正常工作。因此,设计与使用离心泵必须考虑影响离心泵汽蚀的因素。

近年来美国大力公司作了大量工作研究离心泵汽蚀,通过对相关研究结果进行比较、分析,得出了一些结论分享给大家,希望大家通过本文都有所收获。

1. 流体物理特性方面的影响主要包括:所输送流体的纯净度、pH值和电解质浓度、溶解气体量、温度、运动黏度、汽化压力及热力学性质。比如纯净度(所含固体颗粒物浓度)的影响,流体中所含固体杂质越多,将导致汽蚀核子的数量增多,从而加速汽蚀的发生与发展;液体黏度的影响,流体的黏度越低,汽蚀损伤越严重;液体的可压缩性和密度的影响,随着流体密度的增加,可压缩性降低,汽蚀损失增加。

2. 过流部件材质特性方面的影响,由于泵的汽蚀损伤主要体现为对过流部件材质的损坏。因此,过流部件的材料性能也将在一定程度上对离心泵的汽蚀产生影响,采用抗汽蚀性能良好的材料制造过流部件是减少离心泵汽蚀影响的有效措施。

3. 离心泵结构设计方面的影响,我们研究表明影响离心泵汽蚀性能的直接因素是叶轮进口的局部流动均匀性,因此叶轮结构设计比泵体的设计对离心泵汽蚀的影响大,是主要影响因素。其中:

a) 叶片进口厚度,叶片的排挤作用使得进口处流体速度增加而产生压力损失。选择较小的叶片进口厚度,可以减少叶片对液流的冲击,增大叶片进口处的过流面积,减少叶片的排挤,从而降低叶片进口的绝对速度和相对速度,提高泵的抗汽蚀性能。

b) 叶轮进口流道表面粗糙度,孤立粗糙突体会在液流中引起额外的冲击和漩涡,因此沿整个表面均匀分布的粗糙突体与同样高度的孤立粗糙突体比较,其汽蚀发生的危险性要小得多。由此可见,对粗糙流道的表面,尤其是存在孤立粗糙突体的表面,进行必要的打磨是提高离心泵抗汽蚀性能的有效措施。

c) 叶片进口喉部面积,叶轮叶片进口喉部面积过小,将导致叶片进口液流的绝对速度增大,从而造成离心泵抗汽蚀性能下降。

d) 叶片数,应注意一方面要尽量减少叶片的排挤与摩擦面,另一方面又要使叶道有足够的长度,以保证液流的稳定性和叶片对液体的充分作用。

e) 叶轮进口直径,对于提高离心泵的抗汽蚀特性,叶轮进口直径存在一个最佳值。当叶轮进口直径小于此最佳值时,随着叶轮直径的增大,进口处的流速减小,离心泵汽蚀性能不断提高。但当叶轮直径的取值超过最佳值之后,对于给定流量来说,随着进口直径的增大,在叶轮进口部分将形成停滞区和反向流,使离心泵汽蚀性能逐渐恶化。

f) 叶片进口流道宽度,在离心泵的工况不变的情况下,增大叶片进口处流道的宽度会使液流绝对速度的轴面分速度减小,从而改善离心泵的汽蚀特性,并且对离心泵的水力效率和容积效率影响较小。

g) 轮毂直径,减小叶轮的轮毂直径会增大叶轮流道的实际进口面积,从而使离心泵的汽蚀性能得到改善。

h) 叶轮前盖板的曲率半径,流体在流经离心泵吸入口至叶轮进口处时,由于流道收缩,流体流速增加,从而产生一定的压力损失。同时,由于在此过程中流体流动的方向由轴向变为径向,因转弯处流场不均匀也会产生一部分压力损失。可见叶轮前盖板曲率半径的大小直接影响着压力损失的大小,进而影响着离心泵的汽蚀特性。采用较大的曲率半径可减弱前盖处液流转弯处流速的变化,使流速均匀平稳,改善离心泵汽蚀性能。

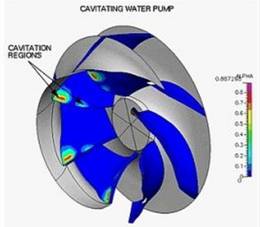

总之,由于汽蚀的机理非常复杂,影响离心泵汽蚀的因素较多,且各种因素并不是孤立作用的,不同的影响因素之间存在相互作用、相互影响。近年来,我们公司针对具体的离心泵设计时,越来越多的开始采用CFD流场数值模拟的方法,可以有效的优化水泵流体力学模型,希望可以不断提高泵抗汽蚀性能,为广大用户提供越来越优异的水泵产品。